Inżynierowie projektujący plastikowe elementy mają różne możliwości wyboru procesu formowania wtryskowego tworzyw sztucznych, który najlepiej odpowiada ich konkretnemu zastosowaniu. Każda z trzech podstawowych metod — hydrauliczna, elektryczna i hybrydowa — ma unikalne zalety i wady. Aby dokonać właściwego wyboru dla swojego projektu, ważne jest, aby w pełni zrozumieć, czym różnią się te metody i co mogą Ci zaoferować.

Hydrauliczne wtryskarki tworzyw sztucznych, które pojawiły się po raz pierwszy pod koniec lat trzydziestych XX wieku, dominowały na rynku, ale ich dominacja została zakłócona od czasu wprowadzenia maszyn całkowicie elektrycznych w latach 80-tych. Jednak maszyny hydrauliczne mogą nadal być najlepszą opcją do danego zadania, w zależności od konkretnych potrzeb, kosztów energii elektrycznej i osobistych preferencji.

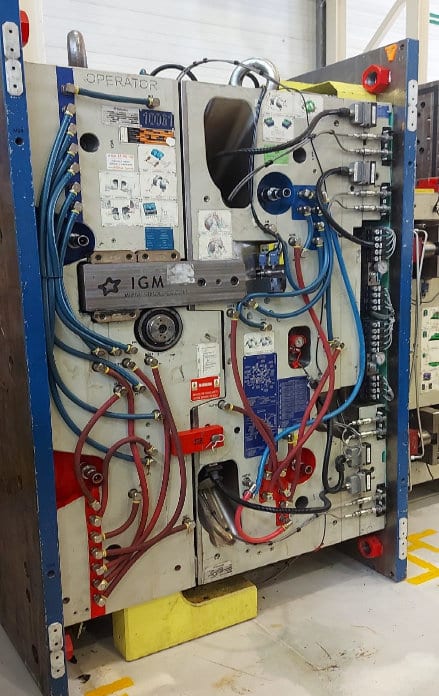

Tego typu maszyny wykorzystują cylindry hydrauliczne do zaciskania razem dwóch połówek formy pod wysokim ciśnieniem. Następnie granulki substratu z tworzywa sztucznego są topione, a ciecz wtryskiwana jest do wnęki formy. Gdy tworzywo sztuczne ostygnie i stwardnieje, połówki formy oddziela się, część wyjmuje i proces się powtarza.

Aby zapobiec otwieraniu formy pod wpływem ciśnienia wtrysku, jednostka zamykająca musi być w stanie zapewnić wystarczającą siłę blokującą, aby utrzymać formę zamkniętą podczas wtrysku. W przypadku części o cienkich ściankach i dużych głębokościach tłoczenia potrzeba około 3-4 ton siły zacisku na cal kwadratowy wnęki. W przypadku grubych ścian i małych głębokości tłoczenia potrzebne jest około 2 ton na cal kwadratowy.

Dzisiejsze wtryskarki hydrauliczne są w stanie kontrolować siły zacisku do 8000 ton i przekraczać je i mogą wytwarzać części o masie ponad 25 kilogramów. Formowanie

hydrauliczne jest popularnym wyborem w przemyśle motoryzacyjnym, który wymaga produkcji dużych i ciężkich części, takich jak zderzaki, kokpity.

Zalety

Hydrauliczne formowanie wtryskowe jest preferowaną opcją do uruchamiania ciągów rdzeniowych, wypychaczy i zasuw zaworowych, a także części o grubych ściankach, które wymagają długiego czasu przetrzymywania. Niektóre z jego zalet w porównaniu z maszynami całkowicie elektrycznymi obejmują:

- Większa siła zacisku w przypadku dużych części

- Lepsze współczynniki wtrysku

- Wysoka odporność na zużycie

- Większy rozmiar wtrysku

- Lepsza zdolność wtrysku

- Dostępne z akumulatorami gazu w celu kompensacji wolniejszych ruchów zacisku

- Niższa początkowa cena zakupu

- Niski koszt i wysoka dostępność części zamiennych, co skutkuje niższymi kosztami konserwacji

- Łatwiejsza kontrola w przypadku zaawansowanych projektów

- Na rynku dostępnych jest wiele urządzeń ze względu na popularność tej metody

Niedogodności

Ze względu na dużą moc maszyny hydrauliczne zużywają duże ilości energii nawet na biegu jałowym. Podczas gdy typowa maszyna elektryczna może zużywać około 2,55 kWh podczas procesu formowania wtryskowego, maszyny hydrauliczne mogą zużywać 5,12 kWh. Wymagają wyższych temperatur do formowania i więcej czasu na chłodzenie i nie są idealne do pomieszczeń czystych ze względu na ryzyko wycieku płynu.

Wtryskarki hydrauliczne są również głośniejsze i mniej precyzyjne niż prasy całkowicie elektryczne. Jednakże wraz ze wzrostem sił zaciskania i ulepszaniem systemów sterowania poprawia się również precyzja maszyn hydraulicznych.

W jaki sposób odbywa się chłodzenie podczas formowania wtryskowego?

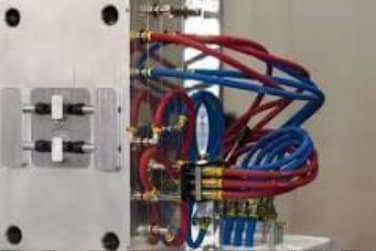

Chłodzenie liniowe jest tradycyjną i standardową metodą chłodzenia form wtryskowych. Linie chłodzące lub kanały chłodzące są wykonane w prostych liniach w metalowych formach. Kanały boczne lub odgałęzienia przecinają się z kanałami głównymi i zwiększają powierzchnię, do której może dotrzeć chłodziwo.